[罗戈导读]仓库一方面在接收新的物料,同时另一方面,仓库的下游也要消耗库存,此时会带来仓库出库业务的发生。

[罗戈导读]仓库一方面在接收新的物料,同时另一方面,仓库的下游也要消耗库存,此时会带来仓库出库业务的发生。

今天我们一起探讨一下出库后的后续环节:拣选。

仓库一方面在接收新的物料,同时另一方面,仓库的下游也要消耗库存,此时会带来仓库出库业务的发生。

不论是工厂的供应链还是商业交易类的仓储中心,常见的物流模式都是批量物料的集中入库和较为零散的订单出库。

由此在出库时会引发一个问题,由于出库时是按照订单进行的,而订单或者是由下游的不同客户在不同的时间发出的订单,抑或是由于不同的下游生产工艺生成的物料供给需求,这些出库都造成了多数的订单是零散的,这就势必会在出库的时候要在库内进行拣选的工作。

由于出库的目标客户不同,因此根据拣选量的不同,拣选的工作主要分两大类:

一类是整箱类的拣选,体现方式是从仓库中的托盘上直接挑选正确的料箱出库;

一类是拆零拣选,体现方式是从首先找到仓库内的料箱,并将其打开后将里边的小件取出来并出库。

上述中不论是整箱拣选中的整料箱还是拆零拣选中的小件,都是属于各自订单中的一部分。

整箱拣选:

典型场景:

拆零拣选:

典型场景:

随着社会商业模式的变化,30年前的仓储中心都是以整箱拣选为主,当今主要以拆零拣选为主。

整箱拣选和拆零拣选由于有很多方面的不同,因此我们将整箱拣选和拆零拣选分开来讲:

1:存储方式不同:

整箱通常存储在入库后的托盘上,拆零料箱存放在单独区域的隔板式货架中。

2:载重不同:

整箱的载重通常在5KG~20Kg,拆零后的物品重量在1kg甚至更小。对于整箱的订单拣选,需要借助托盘车来搬运。

3:外形规则:

整箱基本上是规则的长方体,并有外表结实的包装,比较容易实现自动化设备的抓取。而拆零的物品,则绝大部分都是非规则的,不利于自动设备的提取。

4:拣选后存储单元:

整箱拣选后通常可以直接放到托盘上作为最终订单的包装形态,可以直接发货给终端客户或者下游工艺;而拆零拣选后的物品通常还需要进一步打包后再出库。

5:占地分布:

由于整箱存放在以托盘为单位的设施中,一个托盘物料的体积往往是拆零料箱的几倍到几十倍,因此拣选时对应的SKU的货源占地面积和拣选的路径长度也完全不一样。

本次主要讲自动化整箱拣选方案。

整箱拣选

如果出库的订单量为V,单人的拣选效率为p,n个人做拣选工作,若统计一天(T为工作时间)的拣选量的工作则可以简化为:

V=n*p*T

随着业务的增加,即V的量越来越大,想在一天内完成所有的拣选工作,可以通过增加拣选人数n,和增加工作时间T来解决。

不论是增加人数还是延长工作时间,都是需要长期投入成本的,比如人员劳务费和相关的管理费。

因此可以考虑另外一个方法就是提高单人拣选的效率。

分析人工的拣选效率,首先按照最原始和直接的工作方式,基本的作业过程我们可以按照如下步骤拆解一下:

1.接受出库拣选订单

2.准备好拣选的容器和搬运设施(如小推车)

3.行走到仓库

4.查询订单的内容,搜寻目标货物位置

5.朝目标货位位置行走,边走边寻找

6.找到目标货物后,将正确的货物从货架中取出正确的数量,并放入到拣选容器中。

7.开始拣选订单中的下个货物,重复4

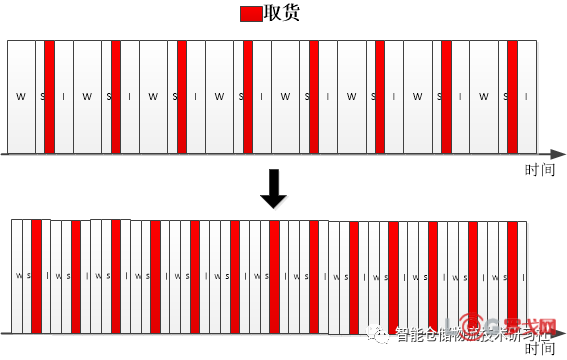

将上边的作业过程进行分类,并对各分类进行消耗时间上的统计,大致分布如下:

动作 |

时间占比 |

行走W |

55% |

寻找S |

15% |

取货R |

10% |

信息登记等其它动作 I |

20% |

由以上的统计分析结果,可以得知拣选作业过程中:

1.最耗时间的是“行走”的过程,因此如果能想办法减少行走时间,则可以大幅的提高拣选 效率。

2.海量的货物分布在仓库中,人工需要借助IT信息系统来辅助找到需要寻找的货物在何处

3.取货是拣选的核心,将拣选工作的时间尽量压缩在取货的环节

4.信息类的操作时间,采用辅助IT软件是必由之路,采用一定的IT设施和订单处理系统自动 进行订单信息记录从而减少操作时间,提升效率。

总之,拣选的理想状态就是取消所有其他与“取货”R动作无关的环节,换句话说就是将工作的时间都集中在“取货”动作上。使拣选工作工作尽量的“傻瓜化”或“机械化”,增加拣选员的拣货密度。

为达成如上的目标,工程师们用自己的聪明才智攻克了重重技术瓶颈,修炼了各种“武功秘籍”后,发明了各种拣选的自动化方案和系统,以达成缩减与“取货”无关的环节以提高拣选效率的。让我们看看都有哪些高招。

为了加快拣选的过程,就要想办法将W、S、I环节中的所消耗的时间减少,可有效提升拣选密度。

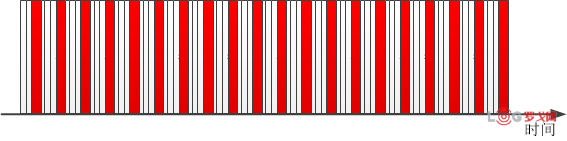

拣选密度示意如下:

01快移!

由于在订单拣选中,行走w消耗掉的时间最多,加快行走的过程是提高拣选效率的最直接的途径。

通常的办法是采用电动托盘车来代替人工行走,缩短拣选人员行走时间。

拣选类车辆都属于离散搬运设备,通过增加单次的搬运装载量,间接提高搬运效率,减少拣选人员满车后卸货的往返行走时间。

在拣选过程中,如果拣选的订单比较密集和频繁的货架区域内,拣选员需要频繁的上车下车启动和停止车辆,影响了行走的速度,此时采用激光导引托盘车,让人专注于拣选动作,而托盘车配合拣选员自动行走到需要拣选的托盘位置上,可以间接的加快拣选的速度。

最原始的订单拣选方式是拣选人员根据纸质订单到仓库内找到货源。拣选员一方面要翻看并记住将要拣选的物品和数量,一方面要寻找货源在仓库中的位置。而仓库越大,对拣选人员的考验越大,拣选人员得熟悉货架的分布和货物的大概位置才能完成拣选工作。为了减少拣选员的订单记忆和货源搜寻工作,一些辅助类的设备和系统被开发出来。

A.RF手持拣选:

拣选员通过随身可携带的手持RF扫描要拣选的订单,RF会提示出当前要取哪个货位、取多少件商品,拣选员依据货架存放位置原则编号,找到物品,完成拣选。RF拣选能有效减轻拣选人员的订单记忆工作,将拣选单化简成逐个的单件任务提供给拣选员。

B.语音拣选:

通过无线网络,将任务传送到工人随身携带的语音终端上,工人从耳机中接收到作业指令,跟随语音指引,逐步完成作业,并用语音反馈作业结果。通过语音播报可以精确地指引工人找到货位,拣对货品,拿够数量。

C.指示灯指引

由于整箱拣选的场景多数为在托盘仓库中进行的,虽然有货架位置的编码,但是如果仓库较大,根据货位编码去寻找货源其实潜移默化的也在消耗拣选人员的时间和精力。此时在货架区域安装有指示灯,提示拣选员到灯亮起的区域去寻找要拣选的货物,可为拣选员节省寻找货架区域时间,提高拣选效率。

D.AR指引

随着虚拟现实技术的逐步成熟,有些公司开发了基于AR眼镜在仓库中的具体应用,比如用来引导拣选员在仓库内进行拣选作业。AR眼镜可以根据当前的拣选订单,以增强虚拟现实的形式指引当前拣选人员朝着哪个方向去行走,拣选目标在什么位置,要拣取多少个物料等等,使拣选人员只需要跟着眼镜中示意的最基本的导引去执行就可以快速完成拣选工作。

03快记!

以上不论哪种方式的辅助拣选,其实都已经解决了无纸化拣选的过程,所以的拣选工作任务执行过程都被自动的记录下来。

比如RF拣选时,扫码后的物料信息直接与拣选订单匹配,任务被无线的发送到后台的数据库中;语音拣选过程中,拣选员与Mic的对话过程中,系统也根据语音反馈信息将拣选护具一并无线传输到后台数据库中;虚拟现实技术也同样的跟踪当前的作业过程,智能分别要拣选的物料编码,拿取的物料数量,一并同步到后台数据库中。

以上所有的信息记录过程兼为后台自动管理,生成,跟踪,拣选员只需要根据拆分出来的当前简易任务去执行即可,无需思考、订单核对、手动记录订单账目。

以上的各种方式往往可以互相组合到一起,能进一步提升拣选的效率,比如语音拣选配合简易的RF扫描等。

我们已经知道,在拣选过程中,最消耗时间的是拣选员的行走时间,如果能精简这个环节,则整个拣选过程的效率会有大幅度的提高,比如通过一定的方式使拣选员只在很小的范围内移动或者不移动就能完成拣选任务,这样可以达到以小博大的效果。

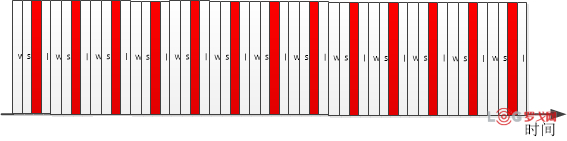

拣选密度示意如下:

我们可以从如下几个方面入手,以达到“以小博大”的拣选效果。

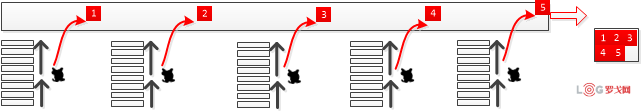

01分类集中拣选

根据业务模式,如果仓库内有按照出库拣选品类频次统计出来的周转率较高的一类货物,则可以将此类物品集中起来进行拣选。如下图所示,如果一个订单需要拣选8个箱子,传统拣选需要行走的路线和集中起来拣选行走的路线对比如下:

由上图我们可以对比出两者的拣选效率结果不言而喻。因此可以将拣选频繁、周转率高的一类货物放入到先进先出的流利式货架中,拣选人员根据订单需求只需要从流利式货架的拣选面的一侧进行拣货并拼装到出库托盘上,即可完成拣选任务。拣选员只集中在该区域进行拣选。

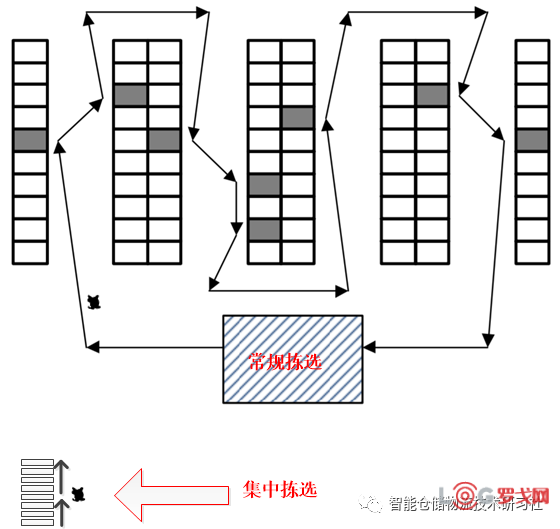

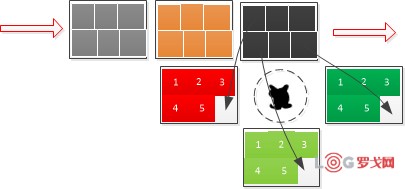

02分区拣选

对于拣选频率中等的拣选工作,可以按照分区域拣选的方案,将不同的拣选员分别分配到不同的物品区域内,系统自动分配拣选任务给每个区域的拣选员捡取自己“领地”内的物料,最后汇总到统一的目的地,将同一订单的整箱码放到统一托盘上待发货。

如下图所示:每个拣选工位处的拣选员永远只在很小的拣选范围内活动,大部分的时间都要锁定在“取货”这个动作环节上,以增加每个拣选员的拣货密度。

需要注意的是:

1.分区拣选的真正目的仍旧是减少人的行走环节和集中在“取货”环节上,如果分区后的拣选员在执行拣选工作时,存在大量的等待时间,则意味着区域分配不合理或者订单与货物品类存放原则不匹配的问题,需要进行及时调整拣选策略。

2.若存在拣选员的拣选密度低的情况,则可以通过合并拣选订单,按照波次的方法,让每个区域的拣选员同时开启一个波次的拣选工作,这样可以减少拣选员的等待时间,提高拣选密度。

3.按照波次拣选的方式意味着将不同的下游的订单合并进行,因此在拣选后需要对当前波次的拣选结果进行分拣。

4.分区拣选的过程仍旧可以配合其他的拣选技术以减少非“取货”环节的时间耗费,比如才用RF、语音拣选、电子标签指示等等。

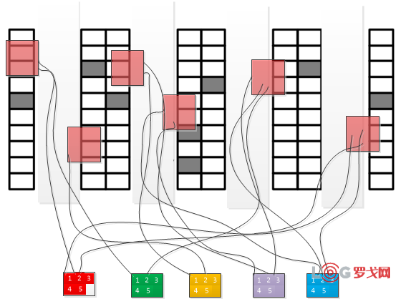

03 柔性分区分拣

分区拣选是一种先分散再合并的拣选,每个拣选员被划定到一定范围内后,为减少合并的搬运工作,通常由输送机统一搬运到统一位置处;如果是按照波次拣选,所有的整箱后续要按照不同的订单或者客户去向进行分拣。

以上的拣选适合与业务模式和业务量较为稳定的应用场景。如果业务发生变化比较频繁,则系统对柔性的要求较高,而被现场划定的区域、固定的输送机和拣选设备这些都是非柔性的典型代表。

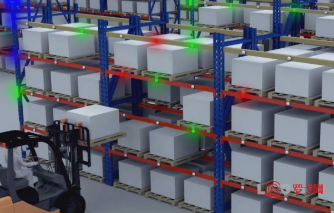

如果将拣选后的整箱能柔性的布置,则可使系统非常灵活的适配与多种拣选业务场景。于是有专门的拣选搬运机器人被投入使用,见下图:

1.分区拣选中的“区”可随时“画地为区”,系统可分配仓库内的现成的几个仓储位便可变 为某个拣选员的工作分区。

2.搬运机器人可以由系统指定后马上服务于该区域的拣选员,保证拣选员减少等待时间。

3.即使是按照波次订单拣选,搬运机器人可以直接将各整箱分别按照最终订单或者客户进 行不同目的地的搬送,省掉了最后的分拣环节。

拣选和搬运模式如下图所示:

分区是根据业务动态变化的,某个时间段内每个分区的拣选员仍旧只针对本区域拣选。

遵循拣选效率最大化的根本:取消掉“取货”无关动作,让拣选员不停且只做”取货“一个动作上,这就是拣选效率最大化的终极奥义。

拣选密度示意如下:

以上提及的各种方案中,拣选员不论是分区拣选还是分类集中拣选,都或多或少的需要在待拣选的货架之间要行走。而“移动”这一物理现象的发生本来就是相对的,为了减少人的移动,“人移动到货物”可以变为“货物移动到人”,则可以将拣选效率推到极致。也就是现在普遍提及的“货到人”拣选方案。

布局示意如下:

拣选人员只停留在原地无需移动,待拣选的整箱托盘源源不断的被移动到拣选员的身边,拣选员根据系统提示,按照订单中要求的数量将整箱取下,放置到目标订单托盘上。

拣选人员由于只停留在原地,因此绝大部分的时间都在“取货”动作上,系统只需要保证能时刻将要拣选的源物料搬运到拣选员身边,因此对整个系统中提出其他方面更高的要求,需要能按照订单排序出库,在拣选前要布置好合理的缓存,减少拣选人员的等待时间。

货到人的整箱拣选与拆零拣选很类似,可以采用柔性仓储机器人,也可以使用相应的输送机系统来提供要拣选的物料整箱托盘。拆零拣选的部分我们后续会单独详细讲述。

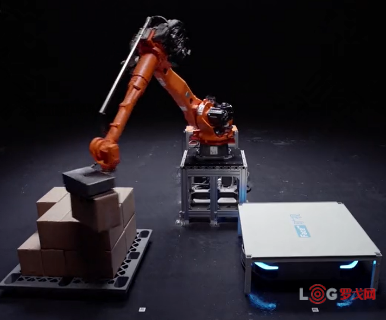

由于整箱拣选与拆零拣选之间有个很大的区别就是整箱拣选的物料通常为规则形状的整件,并且通常有完整结实的外包装,因此非常适合采用工业机械手来实现全自动化的抓取从而代替人的抓取再码放动作。

结合终极奥义“货到人”的理念,我们可以将物料直接搬运到机器人周边进行拣选,使其变为“货到机器人”,同时为了保证拣选效率的最大化,要想办法时机器人一直处于“抓取”动作上,减少机器人等待时间。机器人可以满负荷并且无需思考时间、无需休息的一致工作。

拣选密度示意如下:

这样,拣选过程完全无人化,但对系统要求更加严格,物料的出库管理和搬运控制更加复杂化。

采用全自动化的无人拣选模式,除了可以实现24小时的无停歇高效率的拣选之外,聪明和完善的拣选系统会根据订单中所含的物料的物理形态进行提前分析,使不同属性的物料单元在一个托盘上最大化的装载并且做到垛形稳定。

全自动化的整箱拣选过程会涉及到整托盘物料的自动出入库系统、输送系统,空托盘的供给与输送,机械手视觉识别和自动化拆码垛技术等等,是一项整体集成的工作。同时,全自动化的拣选过程中订单管理软件扮演者非常重要的角色,合理的订单分配,波次组合、拆码垛智能订单分组等功能都能极大的提升拣选效率和拣选质量。

全自动化整箱拣选的上下游物料搬运也可以通过搬运机器人实现柔性化的配置。

随着商业模式的变化,虽然拆零拣选占的比例在整个仓储物流活动中占的比例越来越多,但是批量出库的模式也仍旧在某些应用场景下占有一定的比例,因此整箱拣选的方案也受到多方面的关注。不过,随着订单碎片化和定制化的需求越来越明显,柔性化在仓储物流领域中的重要性也日益凸显出来,未来的整箱拣选业务相信仍旧会长期存在,只是可能很多应用场景中需要更加灵活和柔性的系统来实现出入库和拣选的一体完成,比如Boston公司做出的有益尝试。

关税245%时代自救指南:华强北极限交付、比亚迪出海、京东2000亿支持出口转内销、云途加收报关费、燕文预收关税保证金……

1474 阅读

带你深度解析3种供应链库存控制策略:VOI、VMI、JMI,你都了解吗?

1180 阅读

京东物流酒水仓正式运营

1027 阅读送外卖和送快递,物流兄弟怎么选?

963 阅读顺丰控股等成立供应链管理公司,注册资本3000万元

905 阅读骨灰级物流人分享的库存品位分析

905 阅读快运网点蜕变:做云仓、盈利大增、冲刺亿元营收

890 阅读三大空运巨头宣布推出全球货运联合业务

798 阅读普洛斯中国发布2024年可持续发展报告:新经济引擎 高质量发展

827 阅读中国电商海外“破圈”,菜鸟海外仓“绿通”助力跨境商家突破第二增长曲线

739 阅读